Phương pháp chuốt trong công nghệ gia công cơ khí.

19:33 - 13/06/2022

( Kiến thức kỹ thuật) - Giới thiệu Phương pháp chuốt trong công nghệ gia công cơ khí.

Chuốt (Broaching) là gì?: Định nghĩa phương pháp gia công chuốt, Phân loại chuốt và chất lượng sản phẩm chuốt, Cấu tạo dao chuốt, Quá trình chuốt, Cấu tạo máy chuốt.

Ưu nhược điểm của phương pháp chuốt. Các phương pháp chuốt phổ biến: Chuốt mặt phẳng, Chuốt trong. Chế độ gia công chuốt

Hệ thống thủy tĩnh Grintimate cho máy mài phẳng, mài tròn

So sánh máy cắt dây Molipden và máy cắt dây Đồng

Máy phay CNC là gì? Các đặc trưng cơ bản

Trục chính máy CNC, cấu tạo và phân loại

Nội dung bài viết

1. Chuốt (Broaching) là gì?

1.1 Định nghĩa phương pháp gia công chuốt:

- Chuốt (Broaching) là một quá trình gia công sử dụng một dụng cụ có răng, được gọi là dao chuốt (broaching tool hay broaches), để loại bỏ vật liệu theo nguyên tắc cắt đa điểm và hoạt động trên nguyên tắc tương tự như một công cụ cắt một điểm trong máy tiện. Đây là một phương pháp năng suất cao vì nhiều lưỡi cắt làm việc cùng nhau để tạo ra một phôi và cũng là giải pháp công nghệ gia công được sử dụng rộng rãi trong gia công cơ khí.

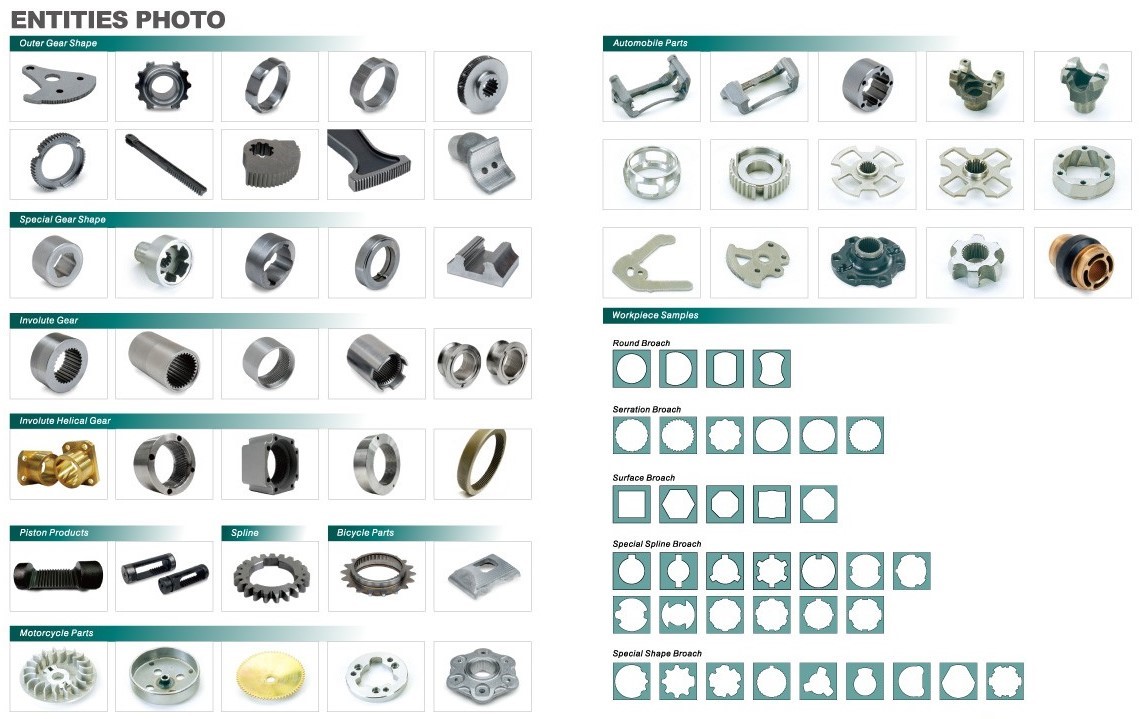

- Chuốt được sử dụng để gia công lỗ tròn hoặc lỗ định hình, lỗ có rãnh thẳng hoặc xoắn, lỗ then hoa (spline) hoặc then đơn (single keyway), các mặt có biên dạng đặc biệt, mặt phẳng hoặc mặt rãnh bằng dụng cụ có nhiều lưỡi tham gia cắt cùng một lúc. Chúng ta có thể tham khảo hình ảnh các dạng sản phẩm và ứng dụng thực tế của chúng như hình bên dưới.

- Chuốt được ứng dụng rộng rãi trong sản xuất hàng loạt để chế tạo các chi tiết của các ứng dụng trong ngành chế tạo máy, chế tạo ô tô, xe máy, xe đạp và hàng gia dụng,…dù dao chuốt có giá thành cao nhưng do tính chất sản xuất loạt và đạt chính xác cao nên giá thành của sản phẩm khá rẻ.

Hình ảnh sản phẩm chuốt và các biên dạng chuốt

1.2 Phân loại chuốt và chất lượng sản phẩm chuốt:

- Có hai loại chuốt chính: tuyến tính và quay. Trong quá trình chuốt tuyến tính (tức thực hiện chuyển động tịnh tiến), là quy trình phổ biến hơn, dao được kéo chạy tuyến tính so với bề mặt của phôi để tạo ra vết cắt. Trong quá trình chuốt quay, dao được kéo, quay và ép vào phôi (tạo chuyển động xoay tương đối giữa dao và phôi để tạo nên bước xoắn của rãnh) để cắt một hình dạng đối xứng trục.

- Bề mặt chi tiết gia công bằng chuốt có thể đạt độ chính xác cấp 2 đến 3a (IT7) và Ra đạt từ 0,63 đến 0,32 µm.

Hình ảnh sản phẩm chuốt trong thực tế

1.3 Cấu tạo dao chuốt:

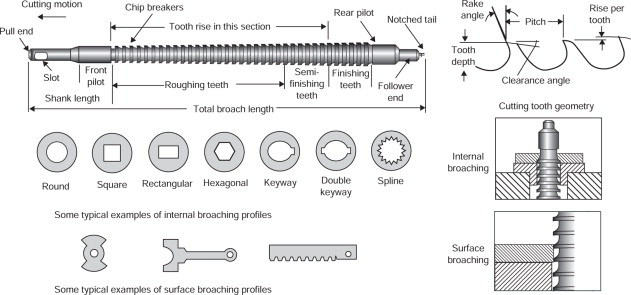

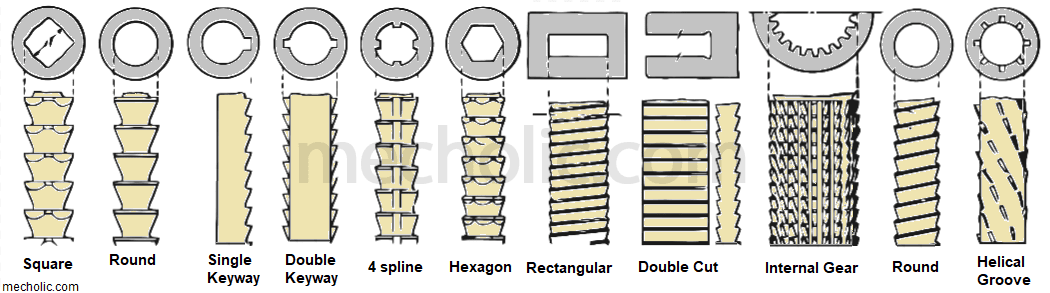

Cấu tạo của dao chuốt và sản phẩm (1)

Cấu tạo của dao chuốt và sản phẩm (2)

|  | |

Hình ảnh dao chuốt trong thực tế | ||

Dao chuốt có hình dạng tương tự như cưa, ngoại trừ chiều cao răng tăng theo chiều dài của dụng cụ. Hơn nữa, dao chuốt có ba phần riêng biệt: một phần để gia công thô, một phần khác dành cho bán tinh và phần cuối cùng để gia công tinh. Biên dạng của bề mặt được gia công luôn luôn nghịch đảo với biên dạng của dao chuốt. Mức tăng trên mỗi răng (RPT), còn được gọi là bước hoặc bước tiến trên mỗi răng, xác định lượng vật liệu được loại bỏ và kích thước của phoi. Có thể di chuyển dao chuốt so với phôi hoặc ngược lại. Bởi vì tất cả các tính năng được tích hợp trong dao chuốt, không cần chuyển động phức tạp hoặc lao động có tay nghề cao để sử dụng nó. Dao chuốt về hiệu quả là một tập hợp các dụng cụ cắt đơn điểm được sắp xếp theo trình tự, cắt cái này đến cái khác; đường cắt của nó tương tự như nhiều đường cắt của máy định hình.

Hầu hết các dao chuốt được làm từ thép tốc độ cao (HSS) hoặc thép hợp kim; Lớp phủ TiN phổ biến trên HSS để kéo dài tuổi thọ. Ngoại trừ khi chuốt gang, cacbua vonfram hiếm khi được sử dụng làm vật liệu làm răng vì lưỡi cắt sẽ bị nứt trên đường chuốt đầu tiên.

1.4 Quá trình chuốt:

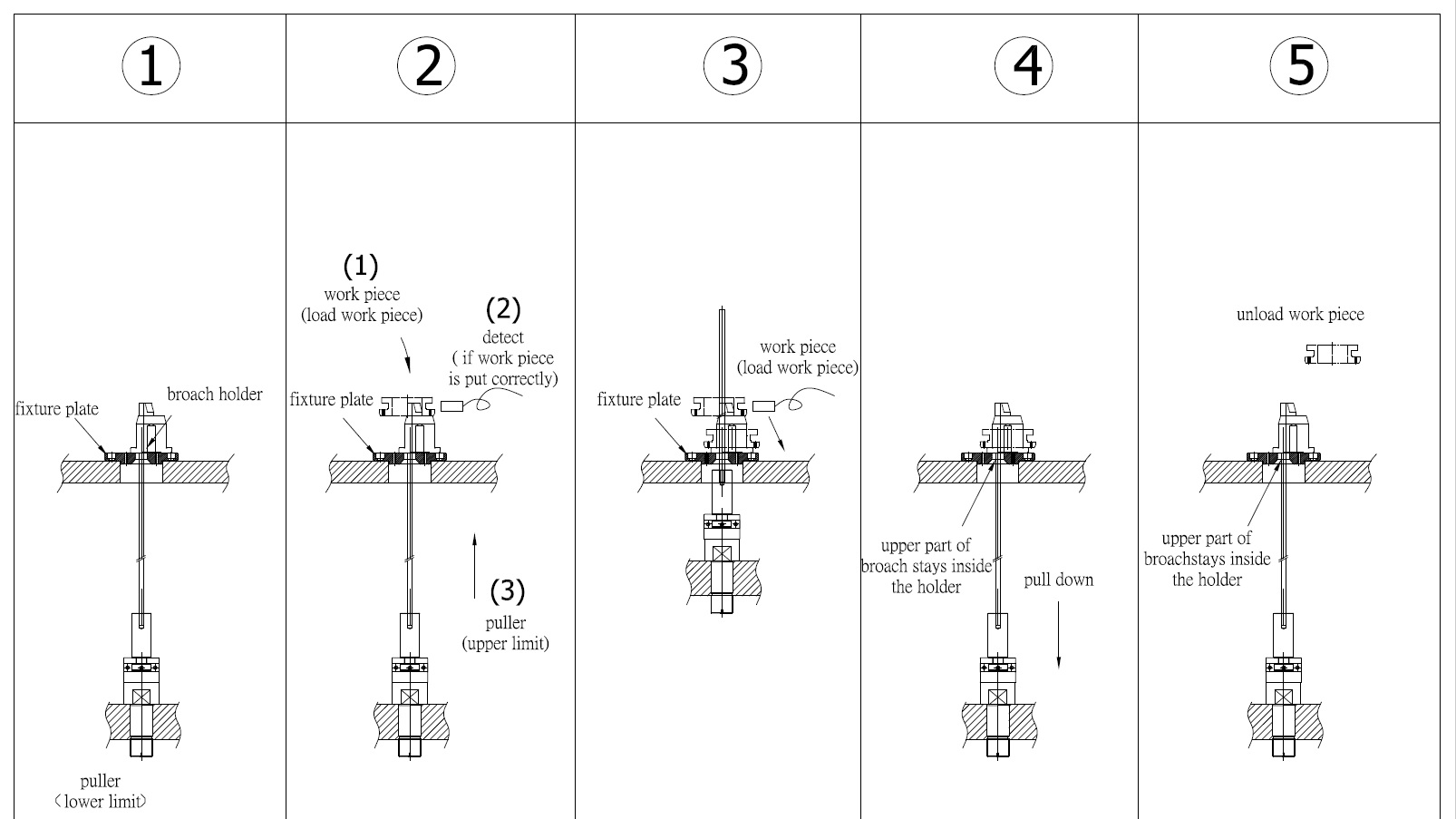

Quá trình này phụ thuộc vào kiểu chuốt được thực hiện. Việc chuốt bề mặt rất đơn giản khi phôi được di chuyển trên máy và dao chuốt cố định, hoặc phôi được giữ cố định trong khi dao chuốt được di chuyển trên nó. Chuốt mặt trong được thực hiện nhiều hơn. Vui lòng xem minh họa bên dưới.

Quy trình chuốt điển hình

Quá trình chuốt điển hình như sơ đồ trên được thực hiện như sau:

- Đưa phôi vào đồ gá đặc biệt lắp trên máy chuốt (chuốt kéo) - mục 1 và 2

- Dao đi lên để thực hiện hành trình cắt khi đi xuống - mục 3

- Dao được kéo xuống để thực hiện chuyển động cắt (chuyển động tịnh tiến) - mục 4

- Tháo sản phẩm ra sau khi chuốt trước khi lắp phôi mới - mục 5

Trong quá trình chuốt, có thực hiện bôi trơn để: làm nguội sản phẩm và dao chuốt, để bôi trơn bề mặt cắt, để loại bỏ phoi ở các kẽ răng.

Quá trình này lặp đi và lặp lại để gia công nhiều sản phẩm chất lượng

Chất lỏng cắt được sử dụng vì ba lý do. Đầu tiên, để làm nguội phôi và chuốt. Thứ hai, để bôi trơn bề mặt cắt. Thứ ba, để loại bỏ các vụn phoi từ các kẽ răng. Chất lỏng cắt dầu tăng cường là chất lỏng phổ biến nhất, tuy nhiên chất lỏng cắt tan trong nước chịu tải nặng đang được sử dụng vì khả năng làm mát, sạch và không cháy vượt trội của chúng.

1.5 Cấu tạo máy chuốt, hình ảnh máy:

Máy chuốt (broaching machine) tương đối đơn giản vì chúng chỉ phải di chuyển dao chuốt theo chuyển động tịnh tiến với tốc độ định trước và cung cấp một cách thức để nắm dao chuốt một cách tự động. Hầu hết các máy là thủy lực, nhưng một số máy đặc biệt được dẫn động bằng cơ khí hay dùng động cơ servo. Các máy được phân biệt bởi chuyển động của chúng là ngang hay đứng. Việc lựa chọn máy chủ yếu được quyết định bởi hành trình cần thiết. Máy chuốt đứng hiếm khi có hành trình dài hơn 60 in (1,5 m).

Máy chuốt đứng có thể được thiết kế để chuốt theo kiểu đẩy, chuốt kéo xuống, chuốt kéo lên hoặc chuốt bề mặt. Máy chuốt đẩy tương tự như máy ép trục với một thanh dẫn hướng; công suất tiêu chuẩn là 5 đến 50 tấn. Máy kéo xuống hai piston là loại máy chuốt phổ biến nhất. Máy kiểu này có các piston ngang dưới bàn. Máy kéo lên có piston phía trên bàn; chúng thường có nhiều hơn một piston. Hầu hết việc chuốt bề mặt được thực hiện trên máy đứng.

Máy chuốt ngang được thiết kế để chuốt kéo, chuốt bề mặt, chuốt liên tục và chuốt quay. Máy kiểu kéo về cơ bản là máy đứng được đặt nằm ở một bên với hành trình dài hơn. Máy chuốt bề mặt giữ dao chuốt đứng yên trong khi các phôi được kẹp vào đồ gá được gắn trên hệ thống băng tải. Máy chuốt kiểu liên tục tương tự như máy chuốt bề mặt ngoại trừ được điều chỉnh cho việc chuốt bên trong.

Máy nằm ngang từng phổ biến hơn nhiều so với máy đứng, tuy nhiên ngày nay chúng chỉ chiếm 10% tổng số máy chuốt được mua. Máy đứng phổ biến hơn vì chúng chiếm ít không gian hơn.

|  |

Hình ảnh máy chuốt rãnh xoắn CNC (CNC Helical Broaching Machine) | Hình ảnh máy chuốt kiểu bàn nâng sử dụng động cơ servo (Servo Drive Table Up Broaching Machine) |

|

|

Hình ảnh máy chuốt trong thủy lực (Hydraulic Internal Broaching machine) | Hình ảnh máy chuốt phẳng thủy lực (Hydraulic Surface Broaching Machine) |

2. Ưu nhược điểm của phương pháp chuốt:

2.1 Ưu điểm:

- Độ chính xác cao (có thể đạt cấp 2-3a ((IT7)), độ nhám bề mặt đạt Ra = 0.63 ÷ 0.32 µm.

- Chuyển động đơn giản (chỉ là chuyển động tịnh tiến hoặc thêm xoay khi chuốt rãnh xoắn)

- Năng suất cao dù vận tốc cắt thấp do có nhiều lưỡi cắt cùng tham gia cắt đồng thời. Nó thực hiện gia công cả thô, bán tinh và tinh vì thế có thể thay thế cho khoan (rộng), khoét và doa

- Có thể gia công được các lỗ thông suốt và tiết diện ngang không đổi như lỗ tròn, lỗ vuông, lỗ then, lỗ profile định hình,… Chuốt có thể gia công được các lỗ thông thường có đường kính từ 3.2 tới 150 mm, nhưng cũng có thể đạt được từ 1,3 tới 330mm. Chuốt bề mặt từ 1,9 tới 250mm, đặc biệt thì từ 0,51 tới 510m.

- Dung sai thường là ± 0,002 in (± 0,05 mm), nhưng trong các ứng dụng chính xác, dung sai có thể là ± 0,0005 in (± 0,01 mm). Độ hoàn thiện (nhám) bề mặt thường từ 16 đến 63 microinches (μin) tương đương 0,4 đến 1,6 micromet (μm), nhưng có thể nằm trong khoảng từ 8 đến 125 μin tương đương 0,2 đến 3,2 micromet (μm)

- Chuốt có thể hoạt động tốt nhất trên các vật liệu mềm hơn, chẳng hạn như đồng thau, đồng, hợp kim đồng, nhôm, than chì, cao su cứng, gỗ, vật liệu tổng hợp và nhựa. Tuy nhiên, nó vẫn được đánh giá khả năng gia công tốt đối với thép có cơ tính trung bình và thép gia công tự do. Khi chuốt, đánh giá khả năng gia công có liên quan chặt chẽ đến độ cứng của vật liệu. Đối với thép, phạm vi độ cứng lý tưởng là từ 16 đến 24 Rockwell C (HRC); độ cứng lớn hơn HRC 35 sẽ nhanh chóng làm cùn cạnh dao chuốt. Việc chuốt sẽ thực hiện khó hơn trên các vật liệu cứng hơn, thép không gỉ và titan, nhưng vẫn có thể thực hiện được

2.2 Nhược điểm:

- Dao chuốt khó chế tạo, đắt tiền, nhất là dao dài và có biên dạng phức tạp.

- Chỉ gia công được các lỗ thông suốt có đường tâm thẳng và tiết diện ngang không đổi như lỗ tròn, lỗ vuông, lỗ then, lỗ profile định hình,…

- Nhiều lưỡi cắt cùng tham gia nên lực chuốt lớn vì vậy yêu cầu máy phải có công suất lớn, kết cấu phải đảm bảo độ cứng vững cao.

- Khi chuốt áp lực tác động theo phương vuông góc với thành lỗ rất lớn, nếu chi tiết có thành không đều theo phương chuốt hoặc thành mỏng thì do biến dạng đàn hồi theo phương hướng kính lớn và khác nhau trong khi chuốt nên sau khi chuốt lượng biến dạng này cũng khác nhau tạo ra sai số hình dạng hoặc lỗ bị thu nhỏ.

- Chuốt không sửa được sai lệch về vị trí không gian do đó trước khi chuốt lỗ cần có bước gia công chuẩn bị nhằm đảm bảo độ chính xác về vị trí tương quan của lỗ.

3. Các phương pháp chuốt phổ biến:

3.1 Chuốt mặt phẳng:

Bao gồm các hình thức:

Chuốt tấm (slab broach) là hình thức chuốt phẳng đơn giản nhất. Nó là dụng cụ chuốt có mục đích chung là chuốt phẳng

Chuốt rãnh (Slot broaches) là dụng cụ dùng cắt rãnh có nhiều kích thước khác nhau và năng suất cao. Chuốt rãnh cho năng suất cao hơn nhiều so với phay nhất là khi gia công nhiểu rãnh vì nhiều đường chuốt có thể chạy qua chi tiết cùng lúc trên cùng một máy chuốt

Chuốt đường viền (contour broaches) được thiết kế để cắt các bề mặt lõm, lồi, có rãnh, có đường viền và các bề mặt có hình dạng bất thường

Chuốt bề mặt lồi (pot broach) được cắt ngược với chuốt trong, chúng cắt đường kính ngoài của phôi hình trụ. Chúng được đặt theo tên của đồ gá hình chậu mà dao chuốt được lắp vào; đồ gá đó thường được gọi là "nồi". Nồi được thiết kế để chứa đồng tâm nhiều dụng cụ chuốt trên toàn bộ chiều dài của nó. Dao chuốt được giữ cố định trong khi phôi được đẩy hoặc kéo qua nó. Điều này đã thay thế việc phay lăn răng cho một số bánh răng thân khai và cắt các rãnh và rãnh bên ngoài.

Chuốt đôi (straddle broaches) sử dụng 2 dao chuốt tấm để cắt các bề mặt song song trên các mặt đối diện của phôi trong một lần cắt. Kiểu chuốt này có dung sai gần hơn so với nếu hai lần cắt được thực hiện độc lập.

3.2 Chuốt trong:

Bao gồm các hình thức:

Chuốt đặc (solid broach) là kiểu phổ biến nhất nó được chế tạo từ 1 khối vật liệu đặc. Đối với việc chuốt nhanh mòn thì chuốt vỏ (shell broach) được sử dụng. Kiểu chuốt này tương tự chuốt đặc ngoại trừ có lỗ xuyên tâm và nó được gắn với trục. Ban đầu chuốt vỏ cao hơn, nhưng chi phí tổng thể sẽ được tiết kiệm nếu dao chuốt phải thay thường xuyên do dẫn hướng nằm trên trục gá và không phải thay thế.

Chuốt module (Modular broaches) được sử dụng để chuốt trong các chi tiết lớn. Chúng tương tự như chuốt vỏ ở chỗ là một cấu trúc gồm nhiều mảnh. Thiết kế này được sử dụng vì nó rẻ hơn để chế tạo và mài sắc cũng như linh hoạt hơn so với thiết kế đặc

Dạng phổ biến nhất của chuốt trong là chuốt rãnh then (keyway broach), nó sử dụng đồ gá đặc biệt được gọi là đe (horn) để đỡ dao và định vị chính xác chi tiết trong tương quan với dao

Chuốt cắt đồng tâm (concentricity broach) là một kiểu đặc biệt của chuốt cắt then hoa để cắt cả 2 đường đối xứng của đường kính và dạng đường spline để đảm bảo độ đồng tâm chính xác

Chuốt cắt và cắt lại (cut-and-recut broach) được sử dụng để cắt các phôi có thành mỏng. Các phôi thành mỏng có xu hướng nở ra trong quá trình cắt và sau đó co lại. Kiểu chuốt này khắc phục vấn đề đó bằng cách chuốt đầu tiên với răng gia công thô tiêu chuẩn, tiếp theo là phần "thở", đóng vai trò như một hoa tiêu khi phôi co lại. Răng sau phần “thở” sau đó bao gồm răng gia công thô, bán hoàn thiện (bán tinh) và răng hoàn thiện (răng cắt tinh).

Video chuốt trong sản phẩm then đơn

Các đặc trưng chi tiết của máy chuốt trong thủy lực hãng axisco, vui lòng xem tại: Máy chuốt trong thủy lực axisco

4. Chế độ gia công và lượng dư gia công:

4.1 Chế độ gia công:

Tốc độ cắt thông thường trong công nghiệp cho quá trình chuốt là vc = 2 - 12 m/phút sử dụng các dao chuốt bằng thép tốc độ cao nói chung. Do chi phí dụng cụ cao và thực tế là hầu hết các thông số cắt đã được chỉ rõ trong thiết kế dao, chỉ có rất ít thông tin trong một số trường hợp nghiên cứu nêu trong các tài liệu về ảnh hưởng của việc chuốt đến lớp bề mặt sau khi gia công.

Tốc độ gia công phụ thuộc rất nhiều yếu tố như độ cứng vững máy, chất lượng và vật liệu của dao chuốt, lớp phủ, cơ tính của vật liệu gia công, lượng dư gia công (lượng nâng của từng răng), kích thước và độ bóng của lỗ sau gia công, chế độ và dung dịch tưới nguội,…nhưng phần lớn chúng đã được xác định khi thiết kế dao để đảm bảo cân đối các tiêu chí đề ra và có hiệu quả cao nhất. Không lựa chọn tốc độ quá thấp vì gây mài mòn dao nhanh do lực cắt tăng cao cũng như tốc độ quá cao sẽ làm hỏng lớp phủ trên dao nhanh, hiệu quả bôi trơn giảm, làm hỏng bề mặt

4.2 Lượng dư gia công:

Lượng dư gia công là phần vật liệu còn lại để chuốt và cũng chính là lượng vật liệu được loại bỏ trên các răng (RPT). RPT khác nhau đối với từng phần của dao chuốt, đó là phần gia công thô (tr), phần bán hoàn thiện (bán tinh - ts) và phần hoàn thiện (tinh - tf). Các răng gia công thô loại bỏ hầu hết vật liệu, do đó số lượng răng gia công thô quyết định thời gian của quá trình mài. Răng bán hoàn thiện cung cấp độ hoàn thiện bề mặt và răng hoàn thiện cung cấp độ hoàn thiện cuối cùng. RPT của phần hoàn thiện (tf) thường bằng 0 để các răng hoàn thiện đầu tiên mòn, những răng sau tiếp tục chức năng định cỡ. Đối với thép gia công tự do, RPT nằm trong khoảng từ 0,006 đến 0,001 in (0,15 đến 0,025 mm). Đối với chuốt bề mặt, RPT thường nằm trong khoảng 0,003 đến 0,006 in (0,076 đến 0,15 mm) và đối với chuốt đường kính thường là từ 0,0012 đến 0,0025 in (0,030 đến 0,064 mm). Giá trị chính xác phụ thuộc vào nhiều yếu tố. Nếu vết cắt quá lớn, nó sẽ truyền quá nhiều ứng suất lên răng và phôi có thể gãy lưỡi cắt; nếu vết cắt quá nhỏ, răng chà xát thay vì cắt làm dao mòn nhanh. Một cách để tăng RPT trong khi giảm bớt căng thẳng là sử dụng phương pháp bẻ phoi (xem hình dưới). Chúng là những vết khía trên răng được thiết kế để phá vỡ phoi và làm giảm tổng lượng vật liệu bị loại bỏ bởi bất kỳ răng nhất định nào. Để quá trình chuốt có hiệu quả, phôi phải có nhiều vật liệu hơn từ 0,020 đến 0,025 in (0,51 đến 0,64 mm) so với kích thước cuối cùng của vết cắt.

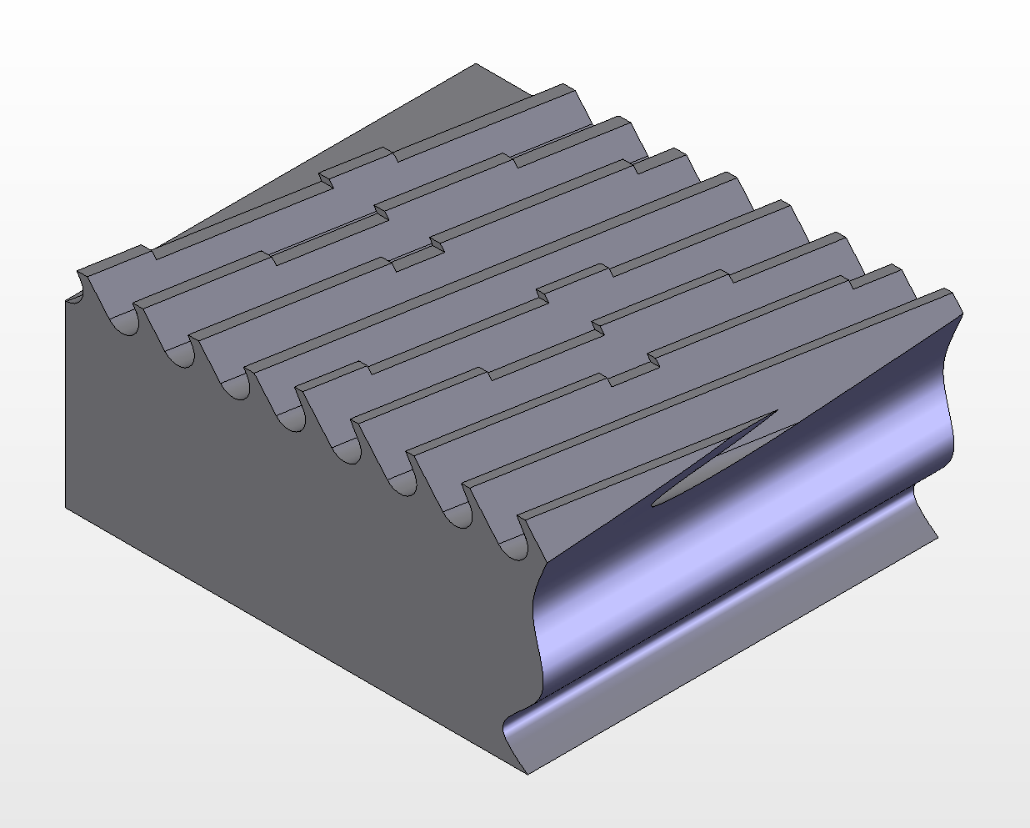

Hình ảnh dao chuốt bề mặt cắt kép

Hình ảnh dao chuốt bề mặt cắt kép

Bước răng xác định cấu tạo răng, độ bền và số lượng răng tiếp xúc với phôi. Bước răng thường được tính toán từ chiều dài phôi, do đó dao chuốt có thể được thiết kế để có ít nhất hai răng tiếp xúc với phôi bất kỳ lúc nào, bước không đổi đối với tất cả các răng của dao chuốt.

5. Các lưu ý về đồ gá khi chuốt:

Đảm bảo mặt đầu (mặt tỳ) của chi tiết vuông góc với tâm lỗ. Nếu mặt đầu không vuông góc với lỗ việc chế tạo đồ gá sẽ phức tạp hơn và tùy sản phẩm cụ thể để có phương án phù hợp.

Đồ gá phải đảm bảo thuận tiện gá phôi và tháo sản phẩm nhưng cũng cần đảm bảo tương quan vị trí giữa dao chuốt và phôi để chất lượng chuốt được ổn định. Cần dựa vào các mặt đã gia công trước đó để định vị chính xác.